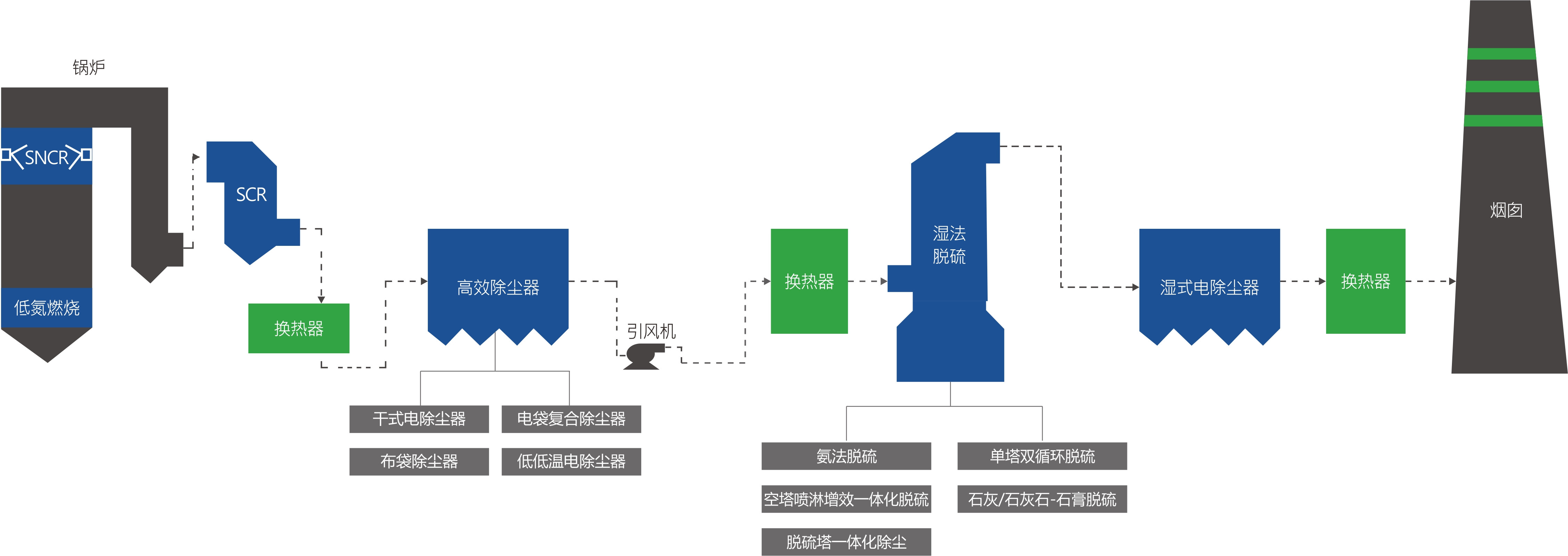

典型工艺路线

针对超低排放相关标准及政策要求,实现燃煤发电机组大气污染物超低排放的典型工艺路线:

1.烟尘控制工艺路线

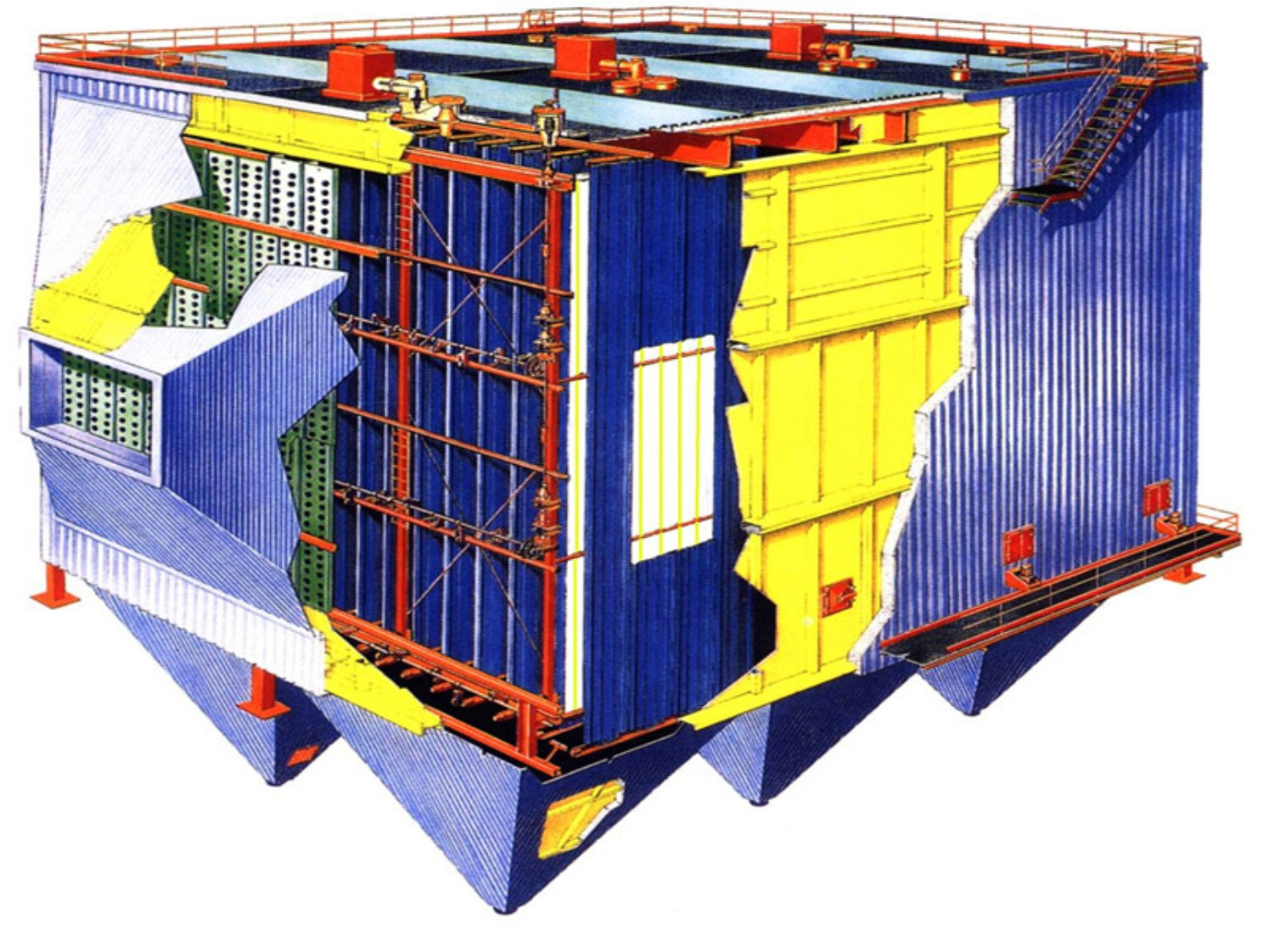

1-1干式电除尘器(DESP)

干式电除尘器是在干燥状态下捕集烟气中的粉尘,沉积在除尘板上的粉尘借助机械振打清灰的电除尘装置。

技术特点:

设备阻力小,能耗低;

适用于烟气温度较高的场合;

除尘效率高,稳定保证烟尘排放浓度<20mg/Nm3;

粉尘排出的状态为干粉状,有利于集中处理和综合利用。

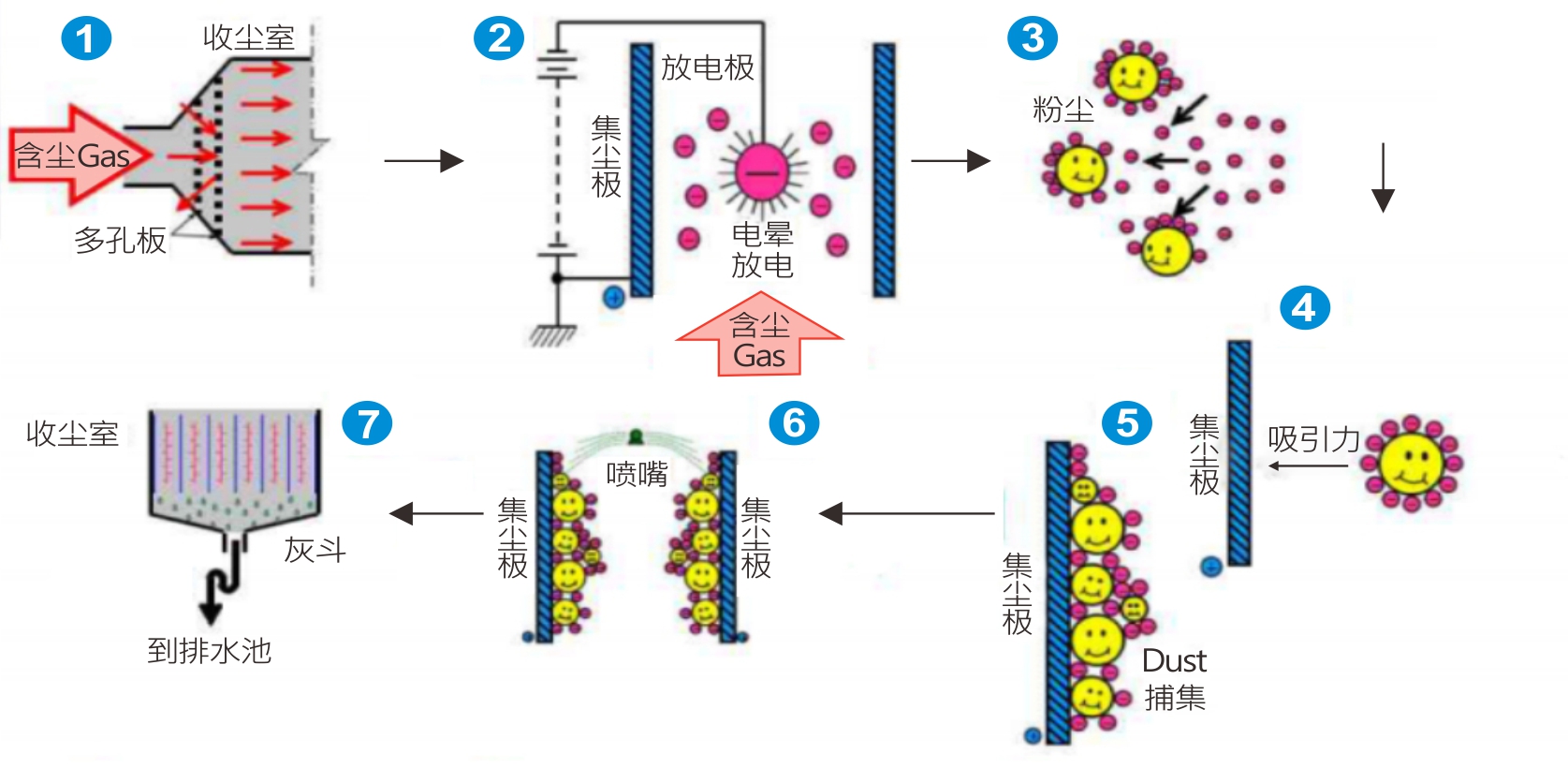

1-2湿式电除尘器(WESP)

湿式电除尘器是用喷水或溢流等方式使阳极板表面形成一层流动水膜,将吸附在阳极板上的粉尘冲走的电除尘装置。

技术特点:

可有效降低“石膏雨”现象;

收尘性能与粉尘特性无关,无二次扬尘;

压力损失小、操作简单、能耗小、维护费用低;

可除SO3酸雾,协同捕集汞等多种重金属污染物;

高效可靠。可有效捕集PM2.5,稳定保证烟尘排放浓度≤5mg/Nm3。

1-3低低温电除尘器

低低温电除尘器是指通过低温省煤器或热媒体气气换热装置(MGGH)将电除尘器入口烟气温度降至酸露点温度以下,实现最低温度满足后置湿法脱硫系统工艺温度要求的电除尘装置。

技术特点:

可大幅减少 SO3 和 PM2.5 排放,稳定保证烟尘排放浓度<20mg/Nm3;

烟气温度降低使脱汞的化学反应朝有利方向进行,有效提高了脱汞效率;

保持电除尘器的独特优点,大幅提高电除尘器的除尘效率,扩大其适用范围;

当低低温电除尘系统采用低温省煤器降低烟气温度时,可节省煤耗及厂用电消耗;

对于后续配套湿法脱硫系统的机组,烟气温度降低不但可提高脱硫效率,还可减少湿法脱硫的工艺耗水量并有效缓解石膏雨问题。

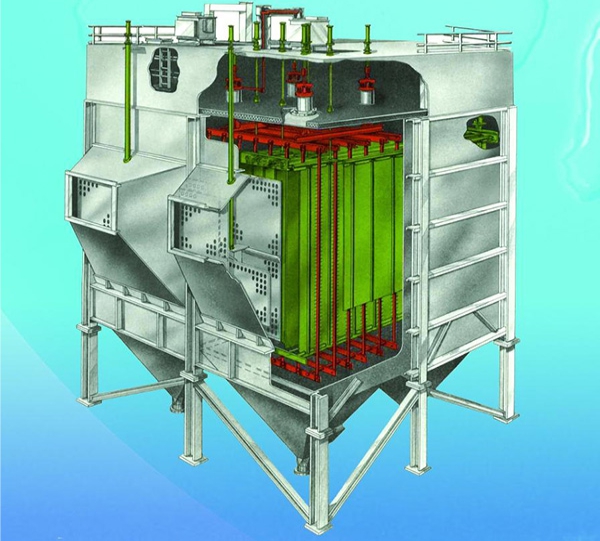

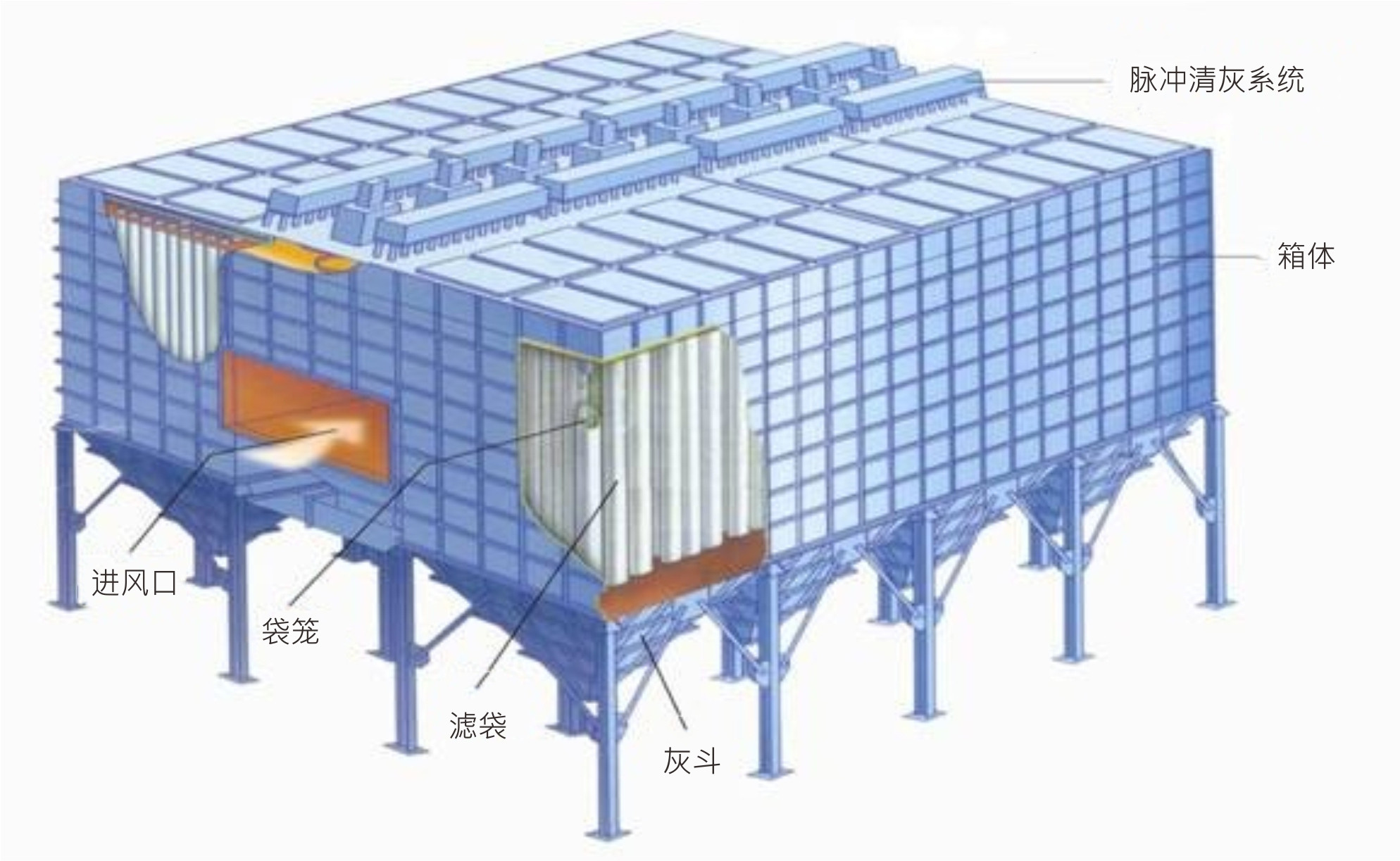

1-4布袋除尘器

布袋除尘器是一种干式过滤除尘装置。当含尘烟气通过过滤层时,烟气中的尘粒被滤层阻截捕集,从而实现气固分离的净化设备。

技术特点:

结构简单,操作维护方便;

便于回收物料,无二次污染;

适应性强,可捕集各类性质的粉尘;

规格多样、使用灵活,单位体积处理风量大;

可直接处理含尘浓度高达100g/Nm3的含尘烟气,经处理后烟尘的排放浓度<20mg/Nm3。

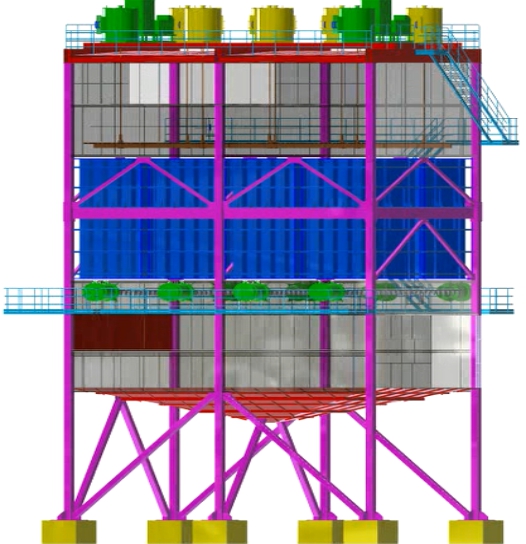

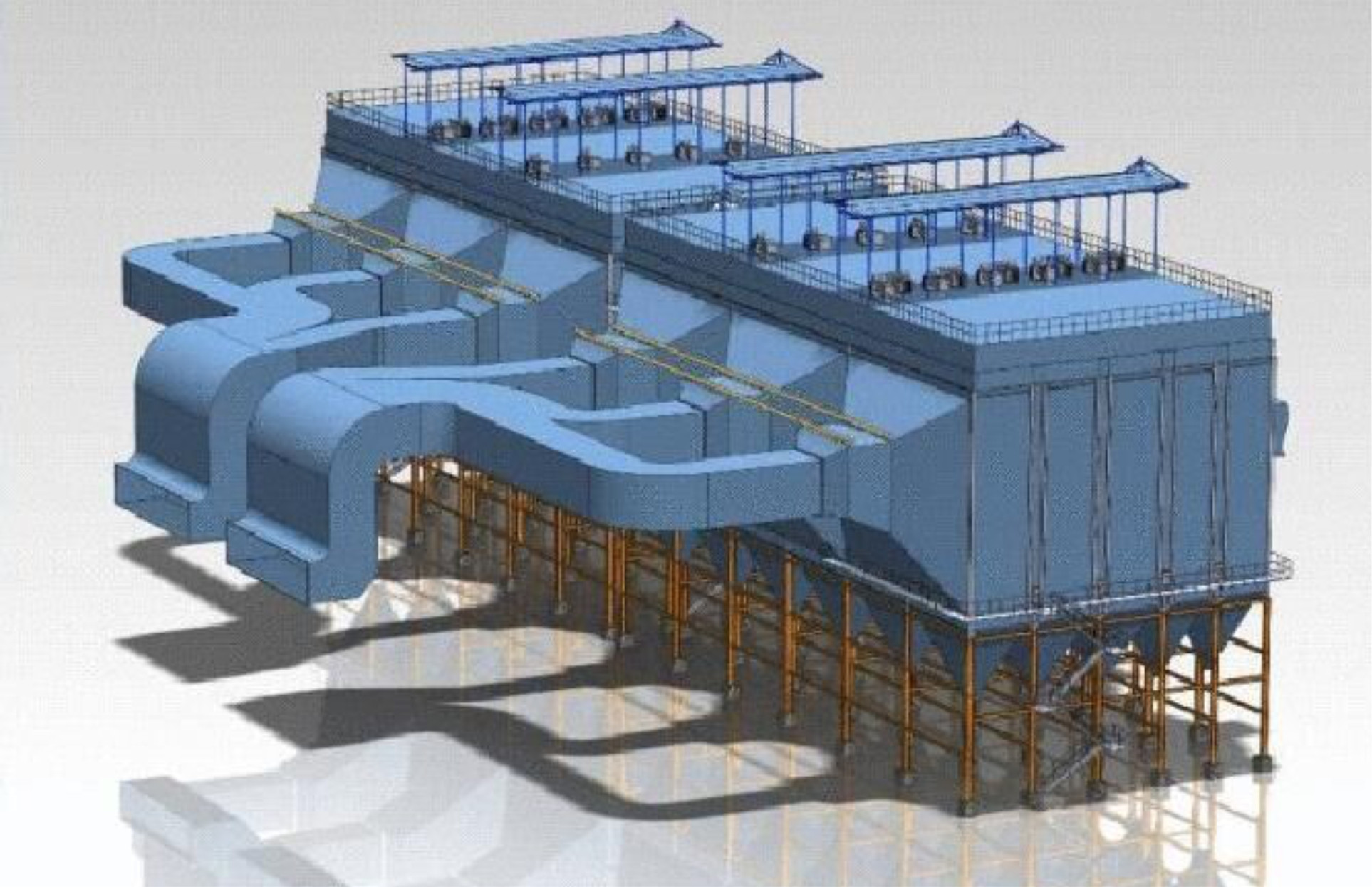

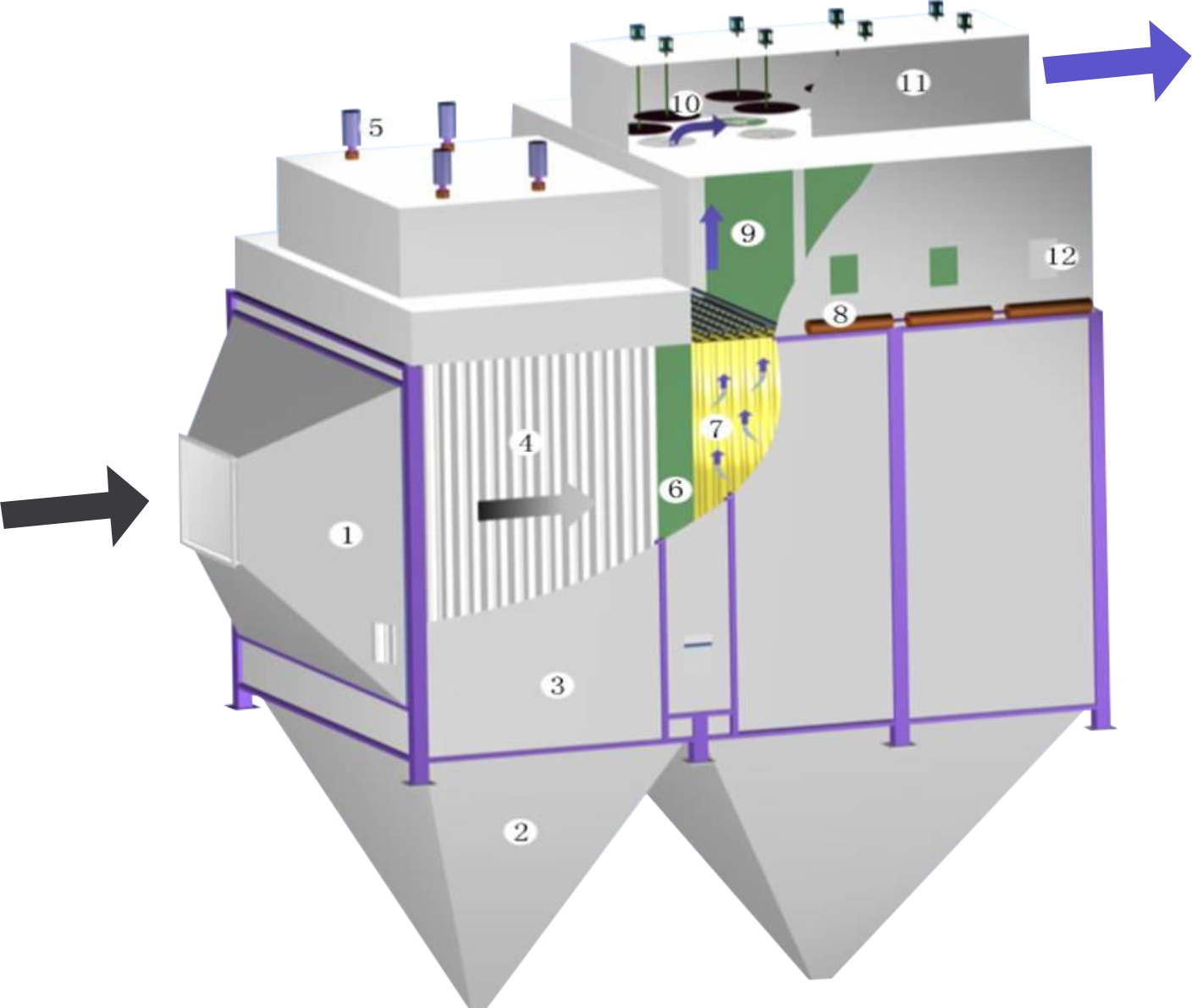

1-5电袋复合除尘器

电袋复合除尘器是一种结合了电除尘器和布袋除尘器收尘特点的高效除尘设备。烟气先通过前级电场捕集大量粉尘后,再通过后级布袋除尘捕集细微粉尘,最终实现烟气高效净化的电除尘装置。

技术特点:

除尘效率高;

运行阻力低;

滤袋使用寿命长;

运行、维护费用低;

除尘效率不受煤种、烟气特性、飞灰比电阻影响,保证烟尘排放浓度<20mg/Nm3。

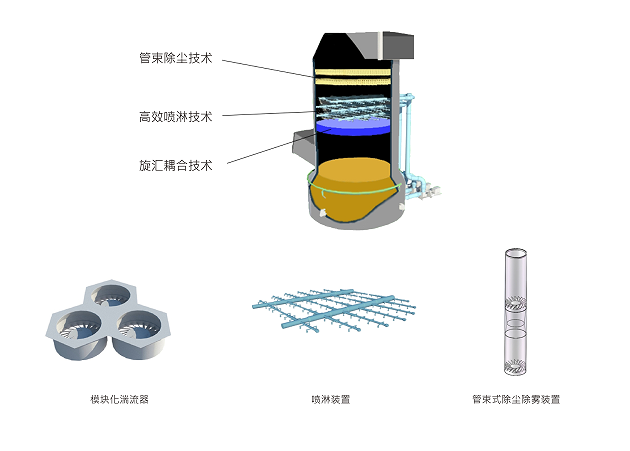

1-6脱硫塔一体化除尘

脱硫塔一体化除尘是在湿法脱硫的基础上,通过在脱硫塔内增设高效管束式除尘除雾装置,在实现脱硫的同时,去除部分粉尘,在后端不设湿式电除尘器的情况下使粉尘同时达到超低排放标准。

技术特点:

适应性强,能耗低;

气流分布均匀,运行稳定;

烟气降温速度快,有利于塔内气液的充分反应;

投资低、运行费用低;

气液接触面积大,传质效率高;

在一定条件下,可单独实现粉尘排放浓度≤5mg/Nm3。

2.二氧化硫控制工艺路线

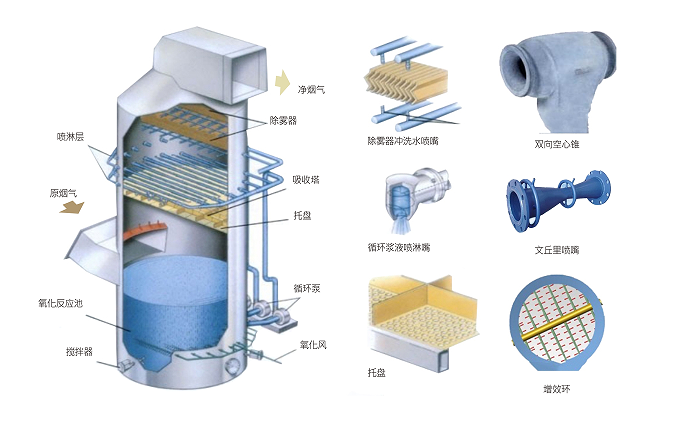

2-1 空塔喷淋增效一体化脱硫

空塔喷淋增效一体化脱硫是在普通的逆流喷淋塔的基础上,通过优化喷嘴布置(如采用实心锥或双向空心锥)、对称布置喷淋层、增设托盘、气流均布装置等措施提高吸收塔的液气比和烟气流速,增加烟气与脱硫剂的接触时间和传质推动力,从而提高脱硫效率。最终实现空塔喷淋增效一体化脱硫超低排放的目标。

技术特点:

技术成熟可靠;

自冲洗,不易沉积、结垢、堵塞;

有效增大了气液接触面,反应高效充分。

有效节约了空间;

结构简单,便于制造,投资较低;

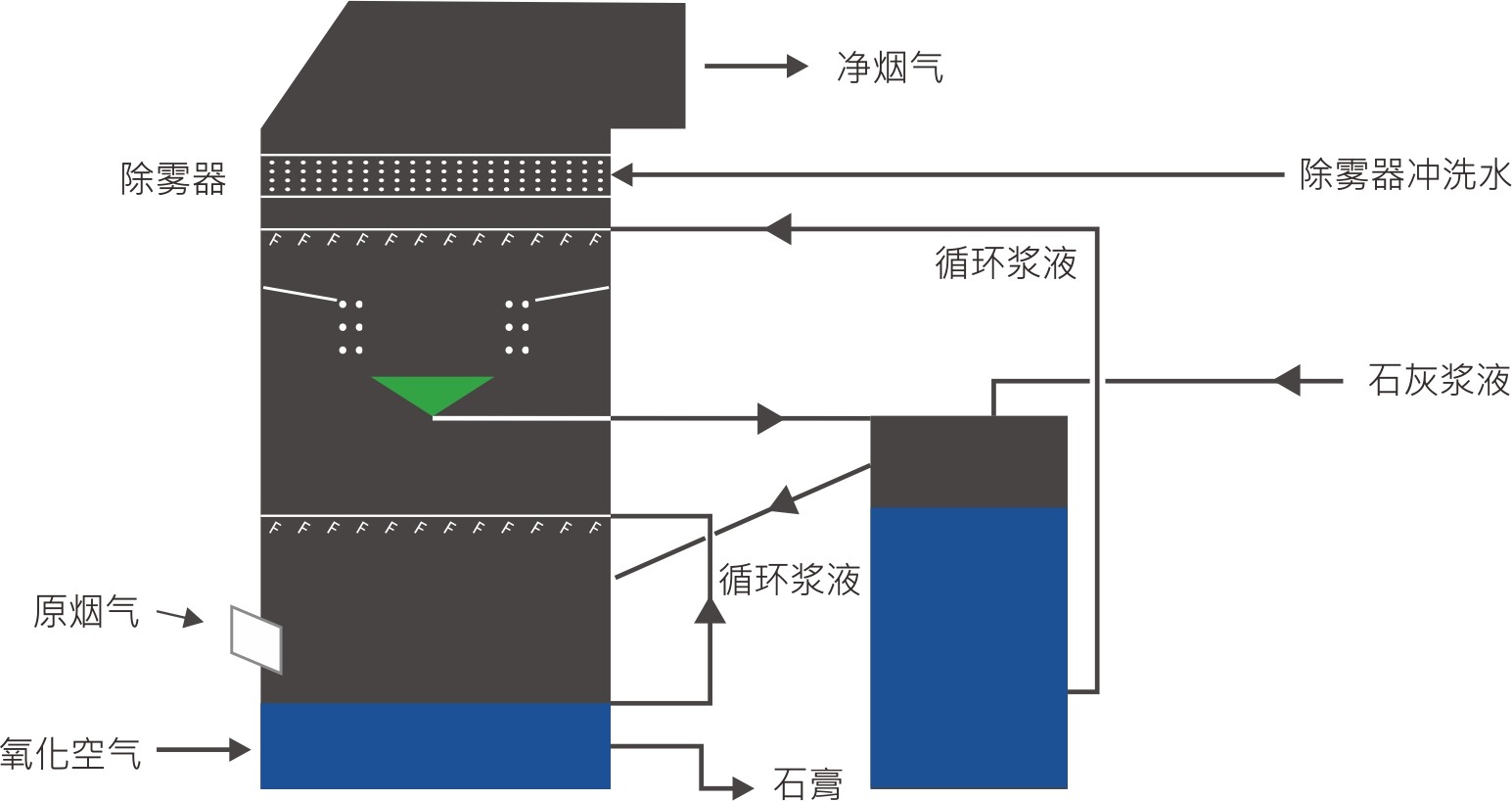

2-2 单塔双循环脱硫

单塔双循环脱硫是基于成熟的单塔单循环工艺技术上,通过增加塔外循环系统,利用塔内和塔外循环浆液两段不同吸收区的PH值来控制脱硫率和石膏氧化及脱水率的湿法脱硫工艺。

技术特点:

脱硫效率高;

运行阻力较低;

技术安全可靠;

吸收剂利用率高;

对煤种的适应性强;

检修维护次数少,可靠性高。

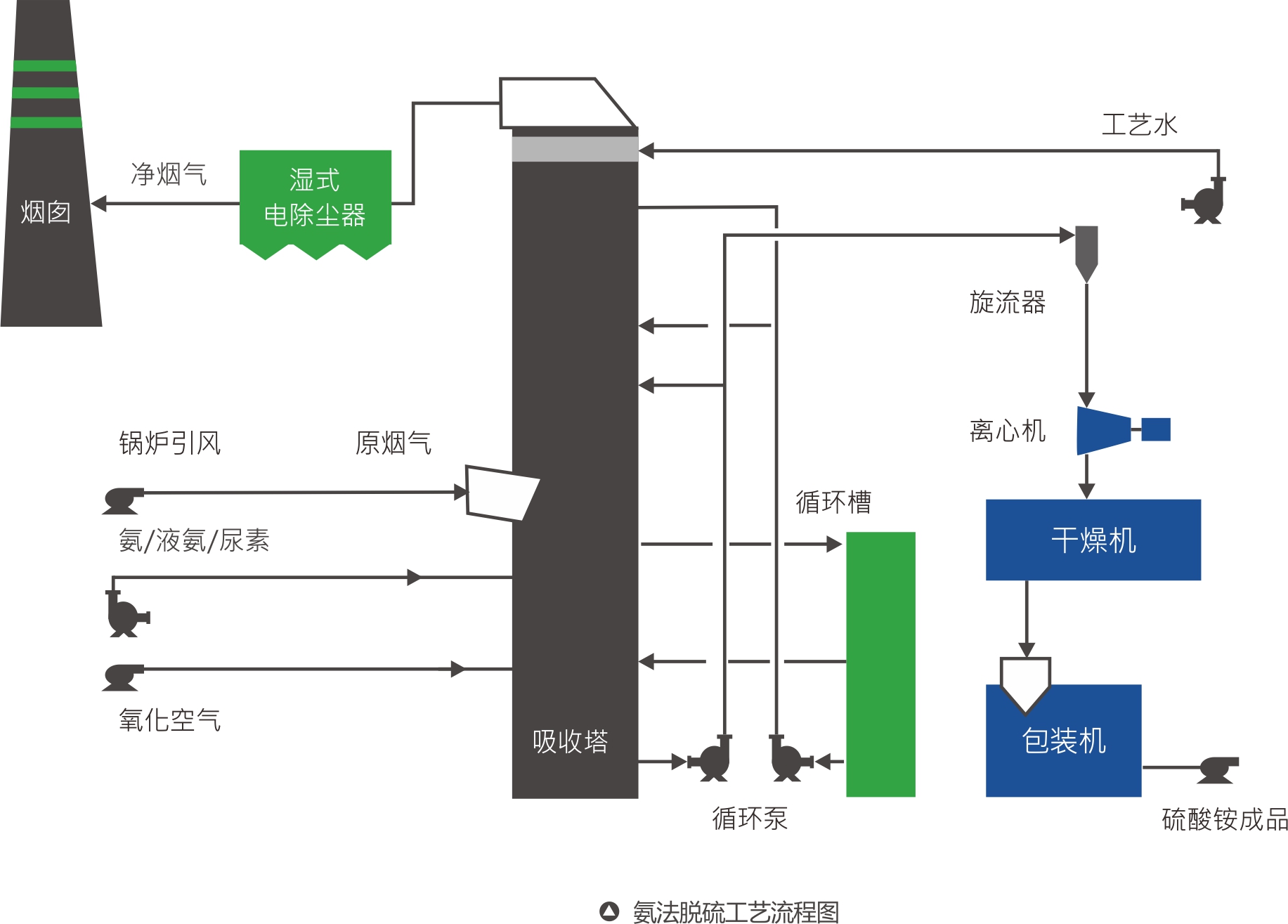

2-3 氨法脱硫

氨法脱硫是以氨水、液氨、尿素、碳氨等含氨物质为吸收剂,通过在脱硫吸收塔内与烟气中的SO2、SO3、HCl、HF等酸性物质反应,实现烟气净化并回收副产物硫酸铵的湿式烟气脱硫工艺。

技术特点:

装置设备占地小;

脱硫装置可靠,运行方便;

完全资源化,变废为宝、脱硫副产物价值高;

装置阻力小,方便锅炉系统配置,节省运行电耗。

3.氮氧化物控制工艺路线

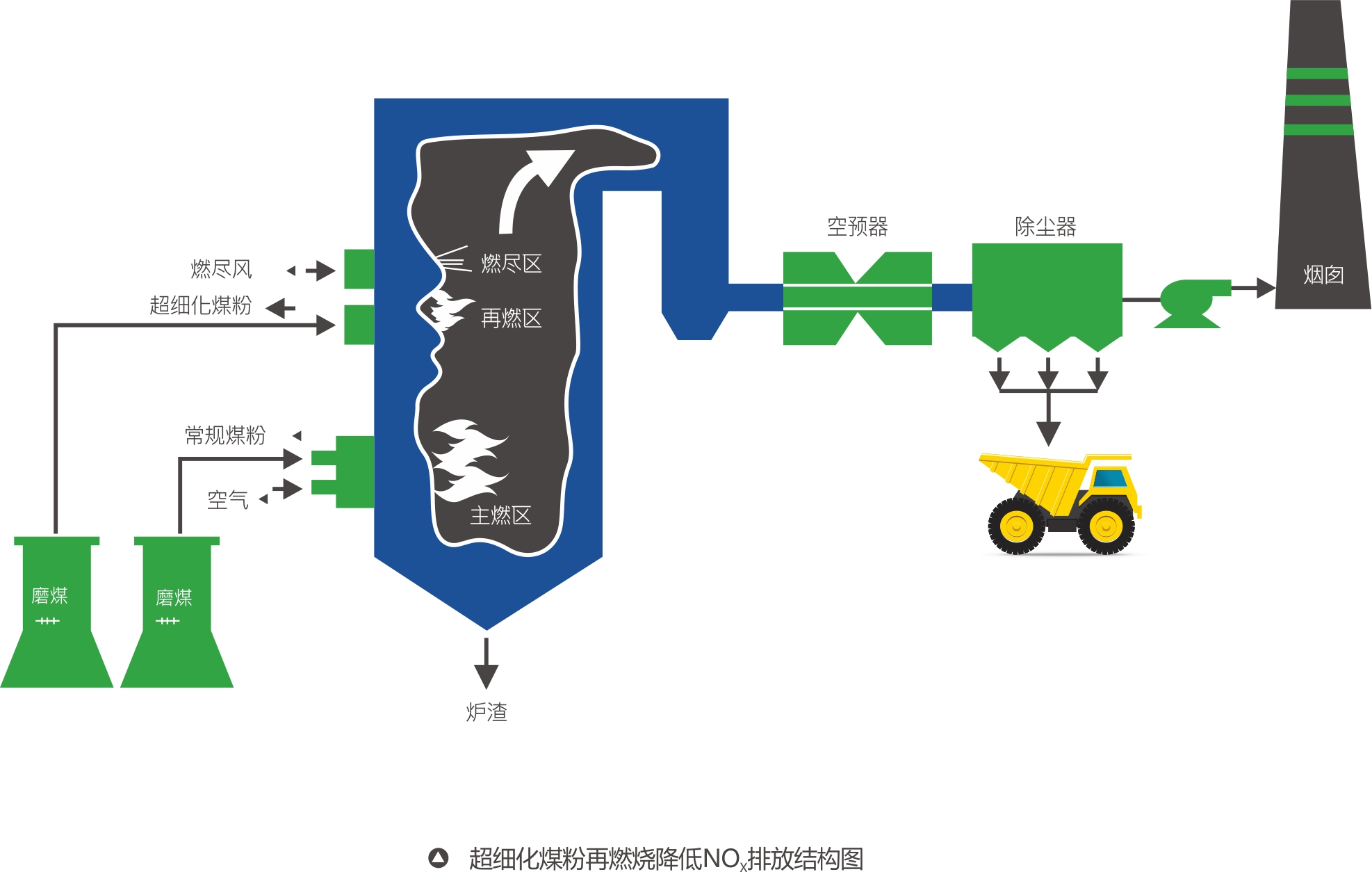

3-1 低氮燃烧法脱硝(LNB)

低氮燃烧法脱硝(LNB)是根据氮氧化物的生成机理,通过改变燃烧条件来控制燃烧关键参数,以抑制NOX生成或破坏已生成的NOX为目的,从而减少NOX排放的脱硝工艺。

技术特点:

大幅度地降低二次循环污染;

工艺成熟、结构简单、应用广泛;

投资少、设备运行和维护费用低 。

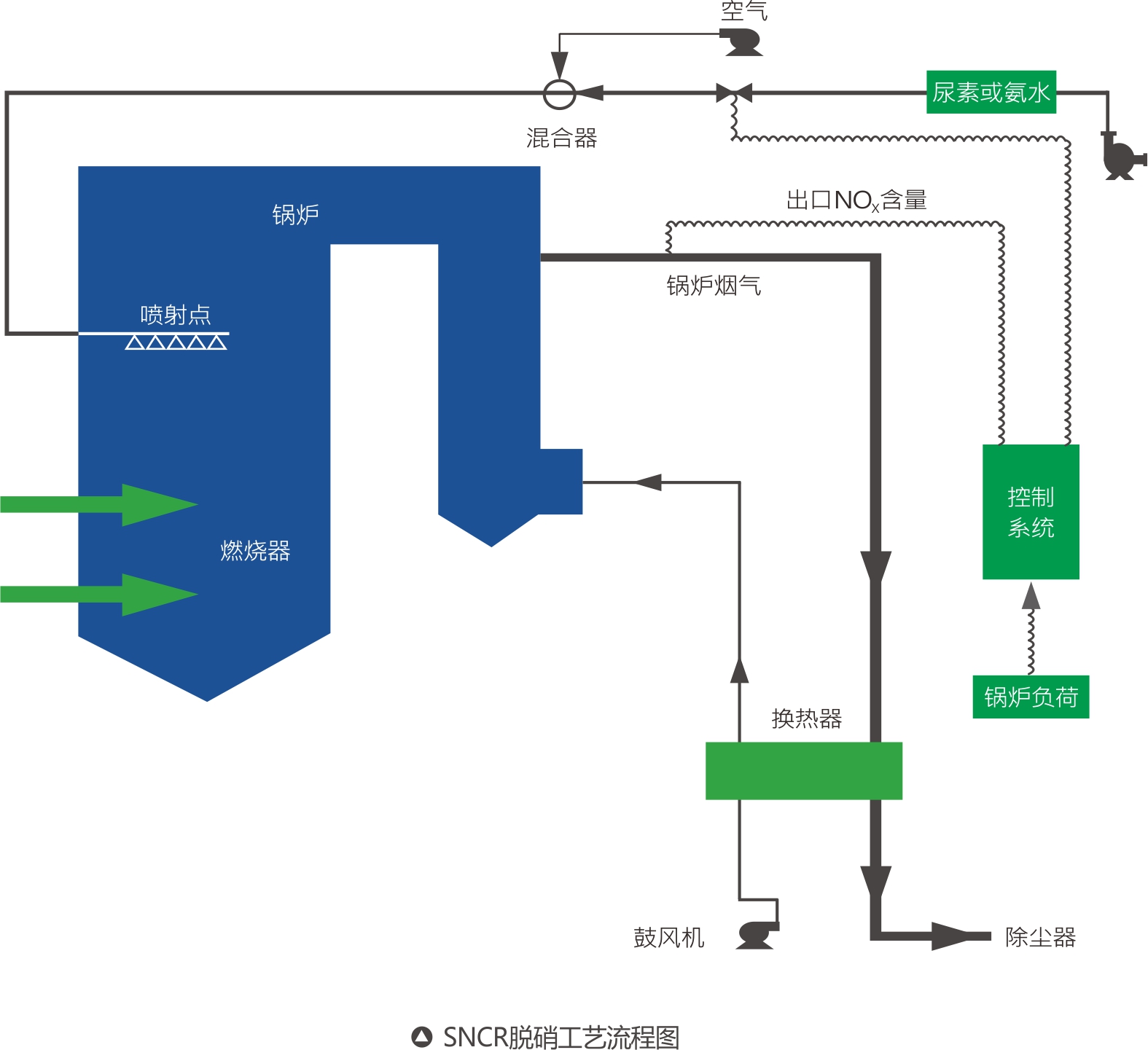

3-2 选择性非催化还原法脱硝(SNCR)

选择性非催化还原法脱硝(SNCR)是把含有氨基的还原剂(氨水、尿素溶液等)喷入到锅炉炉膛中900~1100℃的区域内,该还原剂释放出氨气并和烟气中的氮氧化物进行还原反应,把氮氧化物还原成无污染的氮气和水,随烟气排放的脱硝工艺。

技术特点:

投资及运行费用低;

喷射是多层次的,并且随负载及操作指令自动控制;

所占空间极小,锅炉SNCR喷射区可以全部布置在锅炉平台上。

设备采用模块化结构,安装简便,建设周期短;

使用安全的尿素作还原剂时,不产生液体或固体的废料;

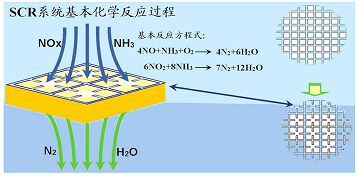

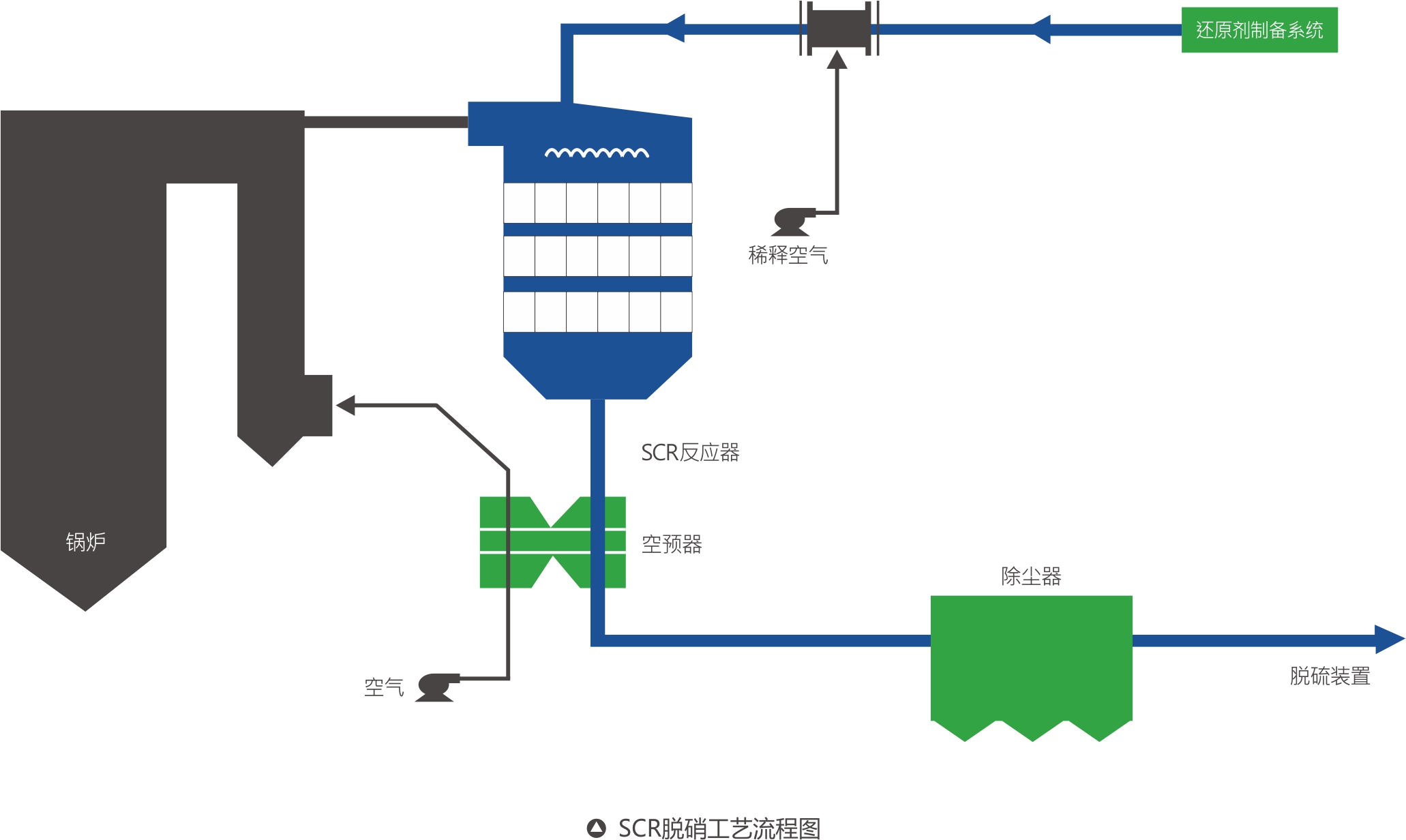

3-3 选择性催化还原法脱硝(SCR)

选择性催化还原法脱硝(SCR)是在催化剂作用下,还原剂NH3(液氨、氨水、尿素等)与烟气中的NOX反应,将烟气中的NOX还原为无毒无污染的氮气和水的高效脱硝工艺。

技术特点:

脱硝效率高;

技术成熟、安全可靠;

运行稳定,无二次污染;

操作管理简单、运行费用低。

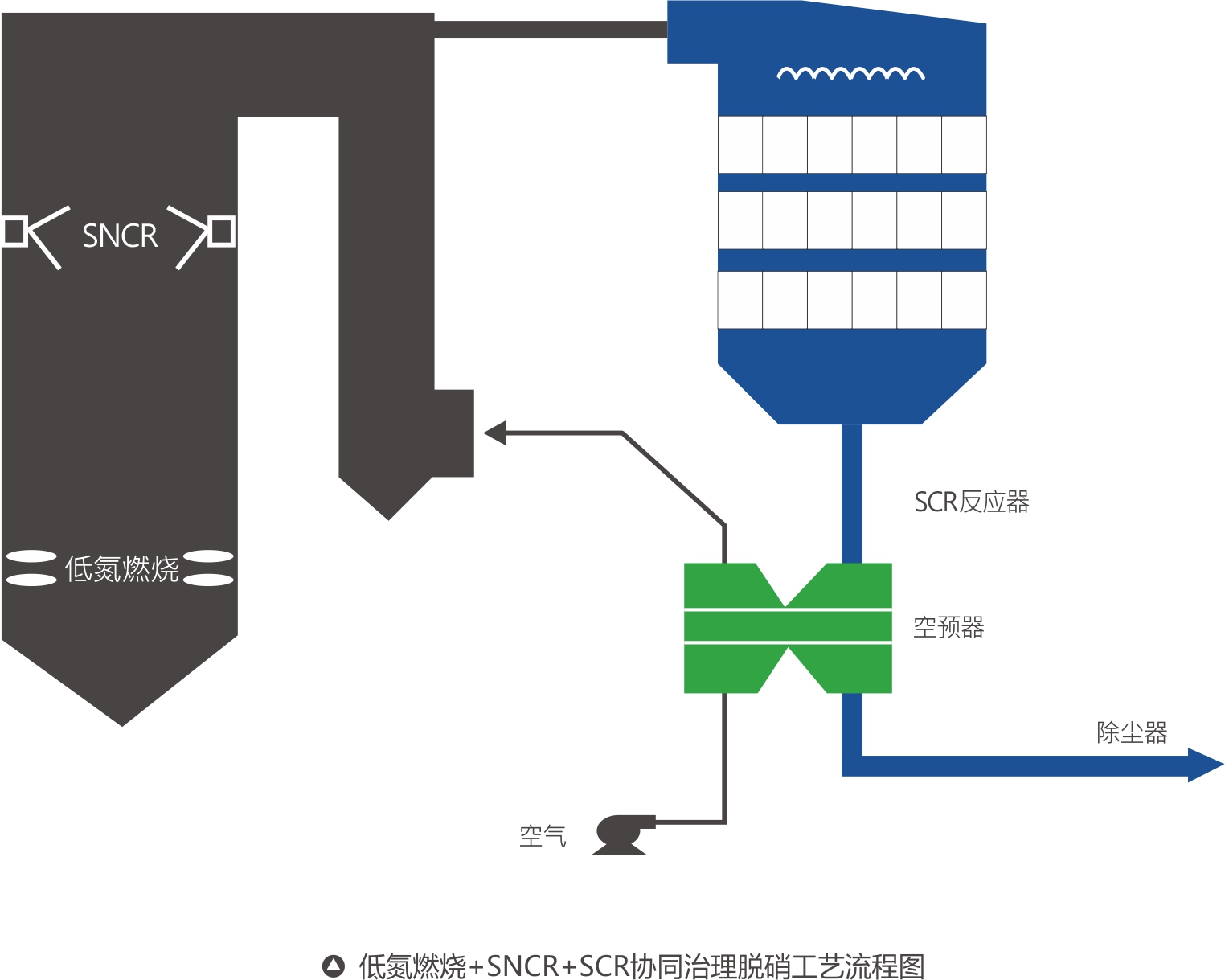

3-4 低氮燃烧+SNCR+SCR

"低氮燃烧+SNCR+SCR“协同治理脱硝是一种联体混合法工艺,是在低氮燃烧法脱硝的基础上,结合SNCR技术投资省、SCR技术高效的特点而发展起来的一种成熟的脱硝工艺。

技术特点:

催化剂回收量少;

较SCR反应器小,具有更好的空间适用性;

脱硝系统阻力低,催化剂用量少,运行费用低;

无需尿素热解系统;

SO2/SO3转化所引起的腐蚀和空预器阻塞问题小;

催化剂的使用量少,SO2到SO3的转换率低。

超低排放环保岛系统解决方案